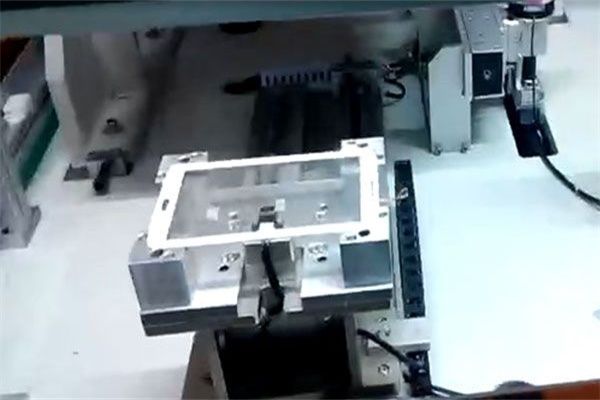

描述:主要用于7"~13.3"將貼好OCA膠的TP與LCM之間的膠合。

作業流程:

人工將TP/ LCM 放置到對應物料Stage上,人工將TP/ LCM的保護膜剝離,氣缸控制TP平臺前移到LCM交接處,由LCM交接平臺吸取TP,伺服軸控制TP交接平臺X向移動到CCD組件處讀取TP相對位置信息,在移到真空貼合位置,通過參數設置和LCM的位置信息調節TP的X & θ坐標,伺服軸控制LCM平臺至CCD組件位置得到LCM的位置信息,再移動到真空貼合位置,同時控制貼合位置對應的Y方向坐標,LCM、TP位置調整好后上下腔體合攏,真空管路與真空腔體對接,真空腔體壓合,抽真空,產品貼合,破真空,開真空腔,真空管路與真空腔體脫開,LCM平臺與TP交接平臺回位,人工從LCM平臺上取下成品。

應用:

硬貼硬應用,將TP貼到LCM相應的位置。

視覺部分需求:

1左側一顆相機為拍攝玻璃蓋板(TP)。

2右側2課相機拍攝LCM。

3貼合精度:±3條(需要保證運動控制部分的精度,采用中心對位)

視野大小(FOV):9.6mm x 6.4mm

相機數量:3顆

相機分辨率:1280x960(130萬)

視覺精度:9.6mm/1280Pixel =0.0075mm/Pixel

CCD自動對位真空貼合機設備視覺需求細分| 項目 | 具體指標 |

| 需對位調整物體 | 7~14寸TP |

| 待貼物體 | LCM |

| 視野范圍 | 9.6mm x 7.2mm |

| 像素精度 | 0.0075mm/Pixel |

| 對位精度 | 10um |

| 最終貼合精度 | ±5條(±0.05mm) |

| TP和LCM貼合方式 | 人工取放基板,自動對位貼合 |

| 定位方式 | CCD自動對位 |

| 貼合速度 | 28秒/片 |

| 設備軸數 | 4軸 |

| 運動控制模式 | 位置控制方式 |

| 運動方式 | 通過右側相機抓取LCM坐標為基準,調整TP,完成對位調整 |

視覺部分

此自動對位真空貼合設備視覺部分由三顆130萬像素分辨率的德國工業級相機,搭配高精度的遠心鏡頭和日本WaveCrest工業專用光源(使用壽命長、專用電源給LED光源供電時,達到最大照度的時間小于10s)組成。

表2視覺組成部分

| 產品描述 | 視野范圍 | 分辨率(Pixel) | 視覺精度 |

| 德國工業相機 | 9.6mm x 6.4mm | 1280x960 | 0.0075mm/Pixel |

| 遠心鏡頭 | 9.6mm x 6.4mm | 百萬像素分辨率 | - |

| 日本WaveCrest工業級光源 | 紅外光源,穿透能力強,能夠看清LCM模組的液晶區域 |

從上表可知,視覺部分的精度為

7.5微米/像素,對位部分的精度能夠得到保證。

對位原理及優點

如上圖所示:

我們要將蓋板貼到LCM上,只需要將蓋板左角點和右角點分別對應和LCM的左角點和右角點完全對上即可。采用同邊對位的方法,讓蓋板和LCM的左右角點分別對齊,當蓋板位置變動的時候,我們通通過拍攝LCM的兩顆相機分別抓取其左、右角點的坐標,并以此坐標作為基準位置;左邊的相機即拍攝蓋板的相機獲取蓋板的坐標,得出蓋板和LCM的位置差異,控制運動平臺進行X、Y、和θ方向的調整,最終完成對位的調整,保證蓋板左、右角點分別和LCM的左、右角點完全對齊。

Fig.3 對位原理模型

舉個簡單例子來說,我們若要將兩個完全一致的圖形,讓它們重合在一起,做法為可讓A點和A',B點和B'完全重合在一起即可,若是兩點重合在一起,即完全消除了X、Y、θ方向上的偏差,兩個矩形也完全重合到了一起。

同理在此真空貼合機臺中,TP和LCM就分別類似于圖3上的兩個矩形,讓它們完全重合,只需采用同樣的方法即可。

為了準確獲取兩條直角邊的交點,我們先采用粗定位,確定找到TP和LCM的左右角點,然后再獲得兩條直角邊的交點,從而求得我們想要的角點坐標。

采用同邊抓取直角邊角點來進行居中對位,結合此真空貼合機機構的動作,只需在X軸方向上運動,即可看到同一邊上兩個直角邊的角點,設備整體速度得到提升。采用同邊直角對位的方法,有以下優點:

?采用同邊直角對位方法,使設備結構最合理。在加工效率,設備成本方面達到最優化。

?采用同邊直角對位方法,補償計算過程最直接,精度控制更理想。

?采用同邊直角對位方法,減少系統設置環節,使用上更簡潔,更方便生產人員操作。

?

軟件的靈活性、開放性(1軟件的靈活性,充分利用PC-Based的開放性,可根據最終用戶的需求,量身定制出符合最終用戶需求的功能,如若是由于機械平臺的安裝存在些許的偏差,導致相機安裝的不垂直,可通過CCD標定算法將平臺和CCD的關系進行關聯,從而將相機自身存在的角度進行校正。

(2軟件的開放性,在需要的時候,根據實際操作人員處了解到設備實際生產過程中所碰到的各種狀況,設計出可靠且穩定的軟件,能做到軟件的本地化。

?

軟件的擴展性軟件的可擴展性,由于貼合完后,我們還要通過二次元或者三次元儀器進行貼合精度的檢測,但我們在設備控制軟件中,擴展了檢測功能,我們可以將貼合后的產品進行檢測,看是否滿足精度需求。

?

設備穩定性測試通過自動貼合產品測出數據進行分析